表面淬火后怎么回火?

大家都知道,表面淬火后需要回火,那么和普通淬火一样,感应加热表面淬火之后使用,以减少淬火应力和降低脆性,有时还要调整一下表面硬度使其达到设计要求硬度范围。但是,大型锻件的局部感应表面淬火或火焰表面淬火,零件体积大、重量大,没有整体加热的大型回火加热炉,有时将大锻件整体加热回火还怕变形。有没有必要将大锻件在表面淬火后送入炉中进行整体回火是热处理工作者关心的问题。特别是大锻件的很小很少的局部表面淬火范围,残余应力小,对整体影响小。

日本大和久重雄博士认为,表面淬火后不再回火,可以保存更多压应力而有利于耐疲劳性能,然而对于耐磨岑件则需要低温回火,而对于需要表淬后磨削的锻件,必须进行回火处理,防止磨削裂纹。

表面淬火后可以进行局部回火、自身回火,或采用加热陶瓷块远红外局部回火。

(一)自身回火

自身回火也称“自回火”,是利用感应加热或火焰加热传给加热面的热量、淬火时未冷到室温,此剩余热量向淬火层传递而使淬火层区域温度回升进行回火。此热量自淬火层深度里层和四周。虽然此热量维持淬火层回火时间很短,但对于减少残余应力避免淬火开裂会起积极作用。这种自身回火工艺简单、经济。

采用自身回火主要是严格控制冷却剂温度、喷冷时间和喷射压力。具体参数应通过试验來确定。自身回火温度在相同表面硬度要求下,比炉中回火温度高50-70℃。

(二)感应加热回火

连续移动感应淬火的轴或其他零件,有时采用感应加热回火比较方便,(但高合金钢的轧辊等零件,不宜采用感应加热回火)这种回火方法,可以紧接在淬火后进行。由于回火温度低于磁性转变温度,电流的透入深度较小。另一方面,为降低表面淬火件过渡层中残余拉应力,回火的感应加热层深度应比淬火层深才能满足减少残余拉应力目的。因此,感应加热回火应采用很低的频率或很小的比功率,延长加热时间,利用热传导使热贵往深度方向传送而加深加热区。采用固定法表面加热时,可断续加热使加热层增厚。

实践表明,采用感应加热回火,所得到的显微组织有较大弥散度,回火后的耐磨性比炉中回火高,冲击韧性也较好。

感应加热回火的温度比炉中回火温度高50℃左右。

火焰表面加热用于回火难度较大,因为火焰温度很难改变,且很难控制加热时间,回火均匀性也差,不宜采用。

(三)远红外局部加热回火

采用远红外陶瓷加热器贴在表面加热部位,再用耐火纤维板贴在加热器外边,将热电偶插在加热器和锻件表面之间,就可以控制加热温度来进行局部回火,由于远红外陶瓷加热块是组装、灵活性大,随时根据锻件表面形状来组装,而温度控制又是直接,并可用微机控制,回火的精确度很高。这种方法可解决锻造锻件表面淬火后无法整体加热回火的困难,也比较经济方便。

以上三种是回火的方法,大家根据不同的情况可以选择不同的回火方法,使锻件表面淬火后的回火达到有效效果。

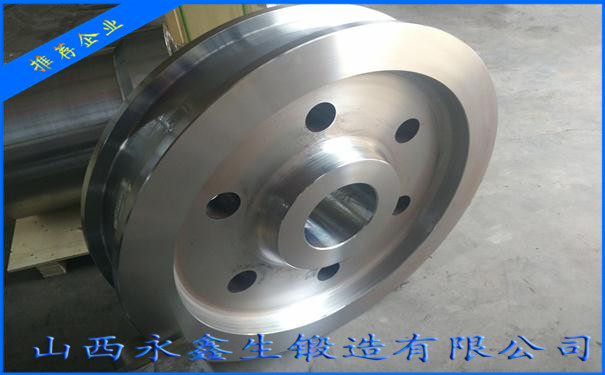

我们只锻造好产品 锻造车轮www.dzlun.com

文章原创,如需转载请注明山西永鑫生提供

QQ在线咨询

QQ在线咨询